International search engine for Technology for Meat and Alternative Proteins

Status: Exhibitors of IFFA 2025

FPA GmbH

Kleinstes Palettier-System für E-Kisten oder Kartonagen

Explore product

Kleinstes Palettier-System für E-Kisten oder Kartonagen

Explore product

Kleinstes Palettier-System für E-Kisten oder Kartonagen

Explore productAddress

FPA GmbH

In der Mark 2

33378 Rheda-Wiedenbrück

Deutschland

Discover more from us

About us

FPA - Food Process Automation

Automatisierungs- und Prozesslösungen für die Lebensmittelindustrie

Die FPA ist ein international agierendes Familienunternehmen aus dem südlichen Münsterland. Sie wurde mit dem Ziel gegründet, arbeitsintensive und ineffiziente Produktionsprozesse in der Lebensmittelindustrie zu automatisieren. Auch wenn die FPA erst seit einigen Jahren existiert, so befindet sich in ihr jahrzehntelange Erfahrung im Maschinenbau und der Automatisierungstechnik.

Unser Portfolio erstreckt sich von der Beratung und Projektleitung, über das Engineering und Konstruktion bis zur Programmierung, dem Schaltschrankbau und der Produktion von Automatisierungslösungen, Anlagen und Maschinen.

Die Angebotspalette erstreckt sich bereits von der automatischen Palettierung von E-Behältern und Kartonagen über die Produktportionierung bis zum Einlegen von Produkten in diverse Verpackungsmaschinen und das Einlegen der fertigen Vakuum-Schalen in die Endverpackung, wie Kartonagen oder E-Kisten.

Unsere Kernkompetenzen ist die Verpackungs- und Palettierungstechnologie, Handling- und Automatisierungslösungen, Prozesstechnik, Inspektionssysteme und Qualitätskontrolle, Portionieren & Halbieren zum Teil unter Verwendung von unterschiedlichen Robotertechniken und Roboterherstellern.

Mit unserem Leistungs- und Produkt-Portfolio unterstützen wir Kunden aus der Lebensmittelindustrie. Unser Hauptaugenmerk ist ein verlässlicher und kompetenter After Sale Service unter Zuhilfenahme von digitaler Datengenerierung (MDE) und Analyse. Das Zustandsmonitoring und Diagnose unterstützt den Anlagenbediener vor Ort bei einer möglichen Fehlersuche. Weitere Digitalisierung und KI-Tools unterstützen in der Zukunft mit aussagekräftigen Vorhersagen und Empfehlungen.

Our product groups

More about us

Special Interests

Downloads

Documents

Keywords

- Automatisierung

- Handling Systeme

- Schneid- und Portionier Maschinen

- Verpackungstechnik und Palettieranlagen

- Ergonomie Systeme

- FastPacker Endverpackung

- Sonderanlagen

- Qualitätskontrolle und Inspektionssysteme

- Roboter Technologie

- Steuerungsbau und Programmierung

Our Products

FastPacker

FASTPACKER

VOLLAUTOMATISCHES VERPACKEN VON SCHALEN AUF KLEINSTEM RAUM

Der FASTPACKER der FPA wurde konzipiert und entwickelt um in allen Betrieben eine platzsparende, ergonomische, praktikable und finanziell lukrative Lösung anbieten zu können.

Zum einen ist die Anlage einfach zu bedienen und technisch zu betreuen, des Weiteren ist der Stellplatz der Anlage durch seine kompakten Abmessungen in kleinen Räumen oder im Flurbereich möglich. Die Dimension der Anlage beträgt gerade einmal (LxBxH) 3100 x 600 x 1650 mm

Der Einleger kann Schalen von 0,4 bis 1 Kg Sortenrein automatisch in Stiegen (auch mit Schutzecken) einlegen und bietet somit eine vielseitige Einsatzmöglichkeit und einen guten Investitionsschutz.

Varianten mit abweichenden Schalenabmessungen und Stiegenabmessungen sind machbar, aber beeinflussen die Außenabmessungen des Einlegers und die Investitionsgröße.

FUNKTIONSPRINZIP

Im Einlaufbereich der Schalen werden die Label (oben und unten) durch Kameras kontrolliert. Bei Fehlern wird die Schale nachfolgend ausgepuscht. Anschließend fahren die Schalen zur Aufnahmeposition der Hub- Drehvorrichtung. Hier werden die Schalen von zwei Saugern aufgenommen und um 90° gedreht in ein Nest gesetzt. Hier holt die Kinematik die Schalen ab und positioniert sie in der Stiege.

Die Stiegen werden oberhalb der Schalenzufuhr, aber auf gleicher Linie eingebracht. Je nach Bedarf können Sie auf dem Förderer um 90° gedreht werden oder auch nicht. Von hieraus werden die Stiegen in ein Magazin gefahren, welches einen Zwischenspeicher darstellt. Kurzfristige Lücken in der Zufuhr können somit überbrückt werden.

Aus der untersten Magazinposition wird die Stiege dann in Aufnahmeposition gebracht und beladen. Danach wird die beladene Stiege mit einer Absenkhilfe auf den unter der Beladeposition liegenden Auslaufförderer gebracht.

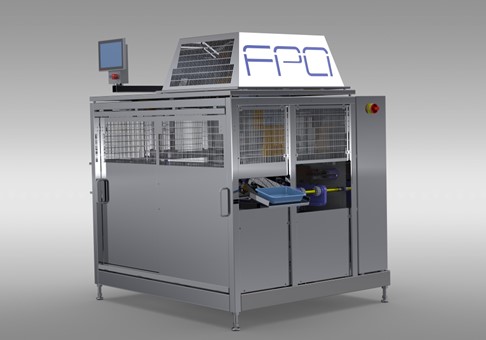

Kleinstes Palettier-System für E-Kisten oder Kartonagen

E - KISTEN PALETTIERER - DEPALETTIERER

HALB- ODER VOLLAUTOMATISCHES PALETTIEREN UND DEPALETTIEREN AUF KLEINSTEM RAUM

Das Palettiersystem wurde konzipiert und entwickelt um in den klein- und mittelständigen Betrieben eine platzsparende, ergonomische, praktikable und finanziell lukrative Lösung anbieten zu können.

Zum einen ist die Anlage einfach zu Bedienen und technisch zu betreuen, des Weiteren ist der Stellplatz der Anlage durch seine kompakten Abmessungen in kleinen Räumen oder im Flurbereich möglich.

Die Dimension der Anlage beträgt gerade einmal (LxBxH) 2.250 x 1.100 x 2.500 mm.

Die Zelle kann E1, E2 und E3-Kisten mit bis zu 25 Kg Sortenrein automatisch palettieren als auch depalettieren und bietet somit eine vielseitige Einsatzmöglichkeit und einen guten Investitionsschutz. Des Weiteren ist es möglich die Anlage durch spätere Anbindung von Fördertechnik oder Handhabungsmodule weiter zu automatisieren.

Unter Verwendung dieses Kistenstaplers werden die Mitarbeiter nicht mehr überlastet. Die Kisten müssen nicht mehr angehoben, sondern nur noch waagerecht verschoben werden. Es findet kein unergonomisches Handling der schweren Kisten am Boden oder auf einer Höhe von 1,7 Meter mehr statt.

FUNKTIONSPRINZIP

Die Kisten werden am Eingabebereich in ergonomischer Arbeitshöhe auf dem Schwerkraftrollenförderer geschoben und der Zugang automatisch und personensicher verschlossen. Anschließend fährt der Doppelgreifer innerhalb der Zelle zu den zwei abgestellten Kisten, verriegelt diese, hebt die Kisten über den freien Bereich der Palette und fährt sie zum freien Abstellplatz auf der Palette.

Durch einen stabilen und wartungsfreien Antrieb ist eine hohe Zuverlässigkeit und gute Reinigungssituation der Anlage gegeben. Der Geifer ist in dem Gehäuse geschützt untergebracht.

Die Sicherheitstür zur Ein- oder Ausgabe der Vollkisten schließt mittels Zweihandbedienung, die Tür auf der Paletteneinfahrtseite ist mit zwei geprüften Sicherheitsschaltern versehen. Hier kann optional gegen Aufpreis ein Lichtschutzgitter oder ein automatisches Rolltor gewählt werden. Es ist jedoch zu beachten, dass sich die Länge der Anlage auf Grund der Sicherheitsvorgaben um ca. 800mm verlängert.

Verpackungslinie für 25 g. Wurstprodukte

Sortier- und Verpackungslinien - Pick & Place Einheiten

Immer wieder gibt es neue Herausforderungen oder Anforderungen an den Maschinenbau in den Produktionsräumen unserer Kunden. Wir nehmen diese Anforderungen gerne auf und entwickeln neue Maschinen und Anwendungen.

Hier möchten wir eine Verpackungslösung vorstellen, die wir für einen deutschen Kunden konzipiert und umgesetzt haben:

Die Anlage wurde im Jahr 2022 für das Vereinzeln und Verpacken der 25 g Mini-Produkte konzipiert. Nach einer entsprechenden Entwicklungs- und Konstruktionsphase wurden die zwei Anlagen Ende März und Ende Mai 2023 ausgeliefert und in Betrieb genommen.

Die Anlagen werden eingesetzt, um kleine Wurstprodukte automatisch zu vereinzeln und

auszurichten, um sie am Ende der Linie in die tiefgezogenen Formen der Verpackungsmaschine einzulegen.

Der Anlagenbediener befüllt vor dem Start der Anlage die Zentrifuge mit den 25 g. Leberwurst- oder

Teewurstprodukten. Die Zentrifuge erreicht bei den kleinen Produkten eine Output von 300 Stück pro Minute.

Die Produkte werden auf einer Rundriementransportstrecke unter einem Etikettierer hindurch gefördert und etikettiert. Im Anschluss folgt ein Kamera-System. Es kontrolliert die Position der Etiketten und ob sie ein entsprechendes MHD (Mindesthaltbarkeitsdatum) aufgedruckt haben. Sollte einer der beiden Punkte nicht erfüllt sein, wird das Produkt direkt im Anschluss aus dem Produktfluss entfernt.

Die für gut befundenen Produkte erreichen anschließend die Roboterzelle und werden in die 2 x 5er Gruppen zusammen gestellt. Der Delta-Picker fährt mit seinem Greifer-System zu dieser Parkposition und entnimmt die Produkte aus dem Nest, um sie anschließend in den freien Tiefziehformen abzulegen. Dieses Prozedere wiederholt sich, bis der gesamte Formatsatz

gefüllt ist.

Die Steuerung der Roboterzelle sendet anschließend ein Freigabesignal an die Verpackungs-maschine, die anschließend ihren nächsten Zyklus startet. Ist dieser Zyklus fertig und der Vorschub wurde gestartet, erhält die Pick & Place Zelle die Freigabe weitere Produkte in die nächsten freie Tiefziehformen zu verpacken.

Die Anlage ist universell einsetzbar, da sie durch den Austausch der Transportkette und des Greifers auch eine Vielzahl andere Produktdimensionen verarbeiten kann. Die Gesamtleistung der Anlage ist von der Länge, Gewicht und Kaliber der Produkte und dem entsprechenden

Füllstand in die Zentrifuge abhängig.

Roboterverpackung von Schalen in den Karton

ROBOTERANLAGE für die SB-Verpackung von Schalen

Die erste Roboterlösung wurde für die Endverpackung von fertigen befüllten Schalen entwickelt.

Sie konnte bereits 1 Jahr nach Gründung der FPA ausgeliefert und in Betrieb genommen werden.

Die Verpackungsanlage übernimmt die fertig etikettierten Schalen und kontrolliert die Etiketten auf

die Richtigkeit der Angaben. Im Anschluss greift ein 6-Achsen Roboter die Schalen und legt sie je nach vorgegebenen Packmuster in die entsprechenden leeren Kartonagen ab.

Im Anschluss wird der befüllte Karton als 4er Stapeleinheit einem vorhandenen Elevator zugeführt. Die Anlage wurde auf hohe Flexibilität ausgelegt und ist in der Lage verschiedene Größen

von Kartonagen und Schalen sortenrein zu verarbeiten.

Nach der Konstruktions- und Produktionsphase wurde Anfang April 2022 die Anlage geliefert und in Betrieb genommen. Wie es bei Neuentwicklungen häufiger der Fall ist, musste einiges am Ablauf und der Zuverlässigkeit des Greifer-Systems optimiert werden, bis alles reibungslos funktionierte.

Das System enthält am Einlauf der Zelle zwei Kamerasysteme zur Überwachung und Kontrolle der Bedruckung und dem Sitz der Etiketten. Dabei wird unter anderem die richtige Platzierung und die Auftragsnummer inklusive der Übereinstimmung der Etikettenbeschriftung geprüft.

Die Anlage erreicht eine Leistung von 60 Packungen pro Minute. Aktuell entsteht auf ähnlicher Basis eine Verpackungslösung für Frischfleischschalen mit einer Leistung > 80 Packungen pro Minute, die auf einer maximalen Breite von 600mm realisiert wird.

LoopCut - Anlage zum Verpacken von Edelsalami

LOOPCUT - zum automatischen Verpacken von Edelsalamis

Diese Anlage wurde im Juli 2021 für das automatische Vereinzeln und Verpacken der Edelsalami aus dem Rauchwagen in die Schlauchbeutelanlage realisiert.

Die Anlage wurde im April 2022 ausgeliefert und in Betrieb genommen.

Der LoopCut wurde konzipiert um Wurstprodukte, die zum Trocknen und Reifen an einem Rauchspieß hängen, automatisch abzuschneiden und in der Schlauchbeutelanlage automatisch zu verpacken.

Der Anlagenbediener der Verpackungsmaschine hebt unter Zuhilfenahme einer Hebehilfe die Rauchspieße mit den Produktketten aus dem Rauchwagen und hängt sie in die leere Pufferstrecke. In diesem Puffer werden bis zu 24 Rauchspieße zwischengelagert.

Optional kann der Rauchspieß auch automatisch mittels einen 6-Achsen Roboters aus dem Rauchwagen entnommen und in die Pufferstrecke eingehängt werden.

Die Kinematik des LoopCut‘s holt sich jeweils einen vollen Rauchspieß und führt die Produkte in eine Trennvorrichtung ein. Eine Lichtschranke prüft die richtige Lage der Produkte und die Produktzentrierung fixiert die Salamis. In diese Klemmvorrichtung wird anschließend ein Messer mittels Zahnriemen zwischen den Kunststoffleisten bewegt und schneidet die Produkte vom Rauchspieß ab.

Ein Transportband fährt die parallel auf dem Gurt liegenden Produkte zur Verpackungsmaschine.

Dort angekommen übernimmt ein Trichter oberhalb der Transportkette der Schlauchbeutelanlage die einzelnen Salamis, registriert einen freien Bereich zwischen den Mitnehmern und lässt ein Produkt nach dem nächsten in die Zuführung der Schlauchbeutelanlage fallen.

Die Anlage ist universell einsetzbar. Bei einer größeren Abweichung im Kaliber und bei Änderung

der Produktlänge müssen kleine mechanische Anpassungen am LoopCut vorgenommen werden.

Die Leistung der Anlage richtet sich nach der Länge und Kaliber der Produkte bzw. der Anzahl der Produkte auf dem Rauchspieß. So können maximal bis zu 80 Produkte pro Minute automatisiert verpackt werden.