Internationale Suchmaschine für Technologien für Fleisch und alternative Proteine

Stand: Aussteller IFFA 2025

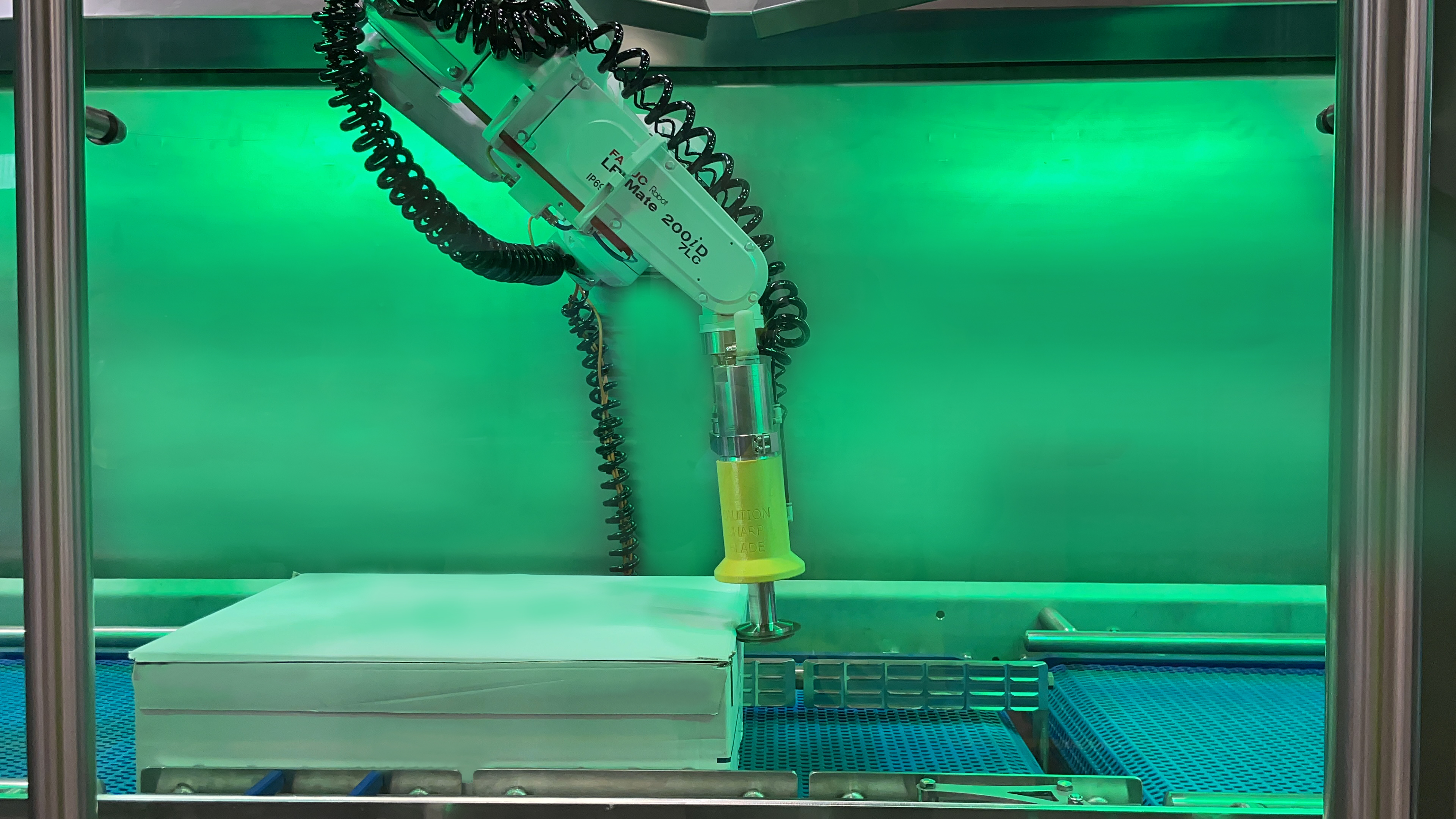

Roboter-Palettieren & De-Palettieren

Roboter-Palettieren & De-Palettieren

Beschreibung

Unser Depalettierer ist der erste der Welt, der Produkte unterschiedlicher Größen in beliebigen Stapelmuster ohne Neuprogrammierung depalettieren kann.

Auch bekannt als 3-Dimensionales De-Palettieren oder 3DD, erkennt sein Vision-System Produktkartons in jeder Konfiguration.

Einzigartige Programmierung ermöglicht eine optimale Abholung, um eine durchgehend hohe Rate beim Entpalettieren sicherzustellen.

Wir bieten auch robotergestützte Palettier-Systeme mit hoher Durchsatzleistung und der Fähigkeit, mehrere Karton-/Kistengrößen zu verarbeiten. Schnittstellen zu Palettenförderern, Palettenwickel- und Etikettiersystemen tragen zu einer vollständig automatisierten Lösung bei.

Die Vorteile dieser Technologien umfassen Arbeitsersparnis und die Beseitigung der Risiken, die mit dem manuellen Umgang mit schweren Kisten und Paletten verbunden sind.